13911707000

北京远达泰科技有限公司

SLS工艺在汽车领域的应用-工业类应用-北京远达泰科技有限公司-北京远达泰科技有限公司

SLS工艺在汽车领域的应用

来源: 本站 发表日期: 2024-06-07 阅读次数: 1649

伴随着2018年3月全球首款量产的3D打印新能源电动车XEV在中国3D打印文化博物馆展出,3D打印为汽车行业带来的变革如平地一声惊雷,一时间该新闻迅速登上国内各新闻的头版头条,可谓是风头无两。据悉该车车身结构中大量采用了3D打印TPU、尼龙等高分子材料,对于没能亲临发布会现场的读者们也不要留有遗憾,下面请跟着小编一起来了解一下SLS选择性激光烧结工艺在汽车领域的应用吧。

奥克兰工程师打印1961年阿斯顿·马丁DB4

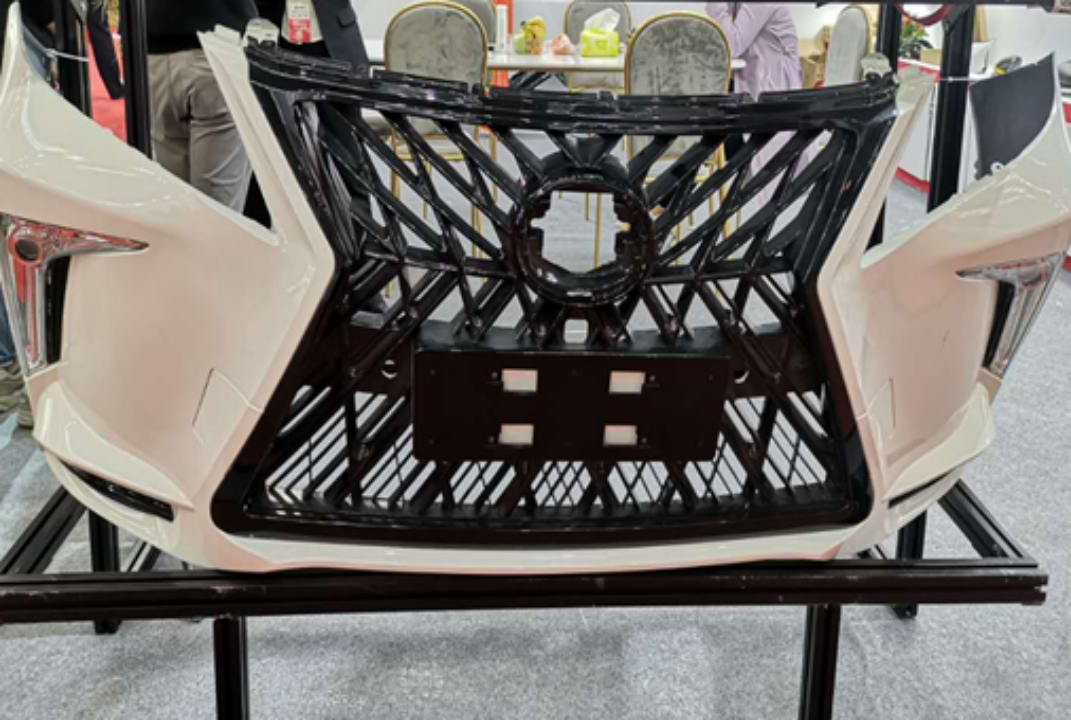

接下来小编将从汽车设计的各个环节展开,带领各位读者学习了解SLS工艺应用。首先SLS工艺在整车造型方面的应用,在汽车造型设计中,油泥模型制作是必经的环节。它主要用来表达汽车造型的实际效果,供设计人员和决策者审定。在整个设计阶段,要做1:5和1:1两种不同比例的油泥模型,一般做1~3个。制作过程(泡沫板制作初胚---涂覆油泥---粗刮---精刮)对人的技术依赖程度比较高,全尺寸汽车油泥模型制作周期需5~7个月。采用3D打印技术可以保证更高效、低成本的同时,真实还原设计细节。

国内某知名汽车零配件制造商打印大型汽车仪表盘

因SLS工艺具备大尺寸零件生成能力以及生产产品具备出色的机械性能,特别适合装车试制,上图为SLS工艺在汽车内饰方面的应用,该仪表盘零件长2m,宽55cm,高70cm,由SLS技术打印出20余种零部件,并采用了打磨、包胶、电镀、喷漆、攻丝、拼接6种后处理工艺,其误差值<1mm,工艺精湛,细节考究,整个制作过程在一周内全部完成,与传统工艺相比缩短了80%研发周期,节约了66%的人工成本和45%的制作成本。

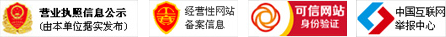

某国际知名汽车品牌3D打印进气格栅

SLS工艺打印的汽车外饰件可直接装配到车身上对产品设计的可靠性(安装结构,零件匹配,结构强度),外观造型等进行验证。上图为SLS工艺在汽车外饰方面的应用,进气格栅是相当复杂的零件,产品壁厚薄,结构交叉,用CNC方式非常繁琐,必须要拆分成很多小块,再进行粘接,受CNC工艺的限制,无法优化粘接工艺,只能靠师傅的经验反复修补。时间周期长,精度差,报废高。采用SLS尼龙烧结3D打印工艺是这类产品的不二选择,它既能保证强度,还能整体成型并保证精度,仅需5小时。

福特汽车SLS工艺生产增压室进气歧管

SLS工艺在汽车动力总成方面的应用,上图为福特汽车采用SLS工艺(材质:尼龙+碳纤)生产的增压室进气歧管,相较于传统工艺生产的进气歧管,3D打印工艺生产产品具有轻量化、导热性能低、无需开具、一体成型、成本低等诸多优势。据悉配备该零件的福特EcoBoost动力赛车在2015年赢得代托纳24小时耐力赛。

XEV 3D打印汽车公司部件优化负刚性填充结构

SLS工艺在汽车结构优化方面的应用,上图XEV汽车公司通过3D打印技术实现了填充结构的复杂化,减轻车身重量的同时提升部件强度,并且可以吸收冲击过程的能量。

北汽新能源车SLS工艺生产高压电器盒

SLS工艺在汽车电子电器方面的应用,上图为北汽新能源车采用SLS尼龙烧结工艺小批量生产的高压电器盒,采用SLS工艺既达到了产品材料的阻燃性,同时也满足产品无模具生产,且产品性能与传统注塑工艺生产相当,另外该批订单生产周期仅需3天,目前产品已用于小批量装车道路测试。

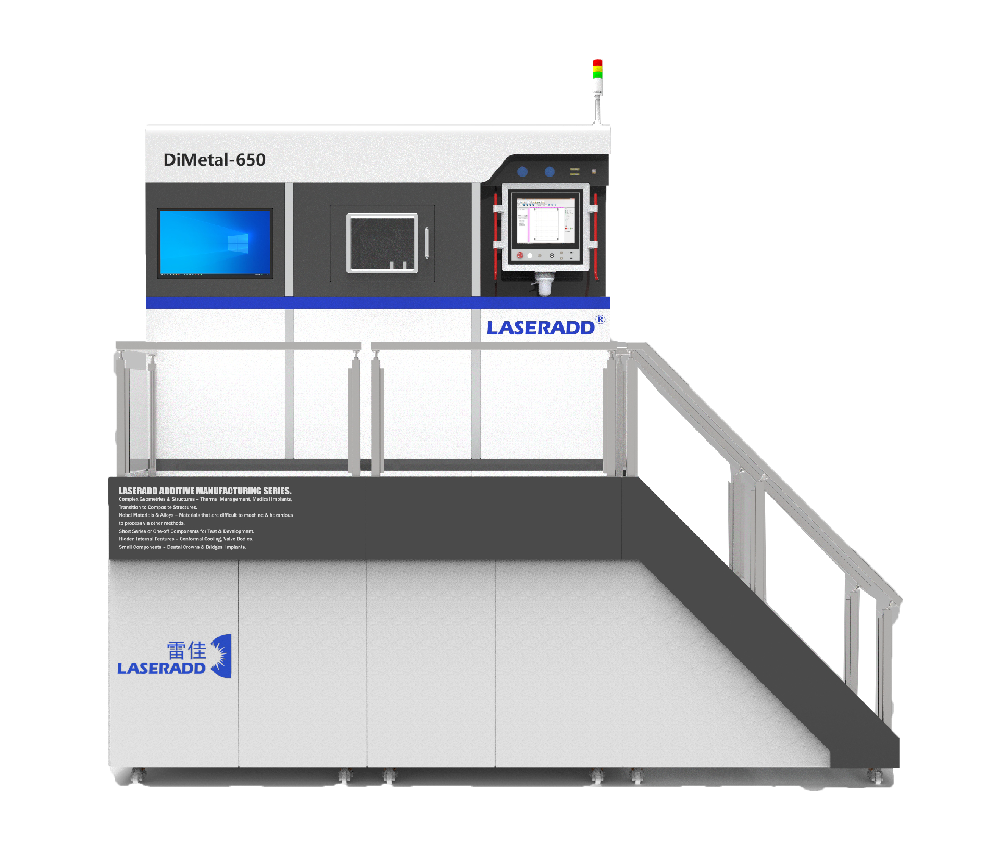

说到这里,各位读者是否还意犹未尽?SLS工艺在汽车领域更多的应用案例小编就不在一一列举了。文章的最后,TPM盈普凭借业内更大的成型尺寸、更丰富的材料选择以及更加友好的设备使用体验,始终致力于协助汽车行业用户实现技术革新。盈普欢迎业内读者来电交流咨询,共同开发SLS工艺在汽车领域的应用,推动汽车产业的工艺优化升级。